カスタム食品包装が汚染をいかに防ぐかを理解する

特定の製品向けに設計された食品包装用袋は、有害な細菌、空気、湿気から食品を守る保護シールドとして機能します。昨年のRigali Packaging社の研究によると、ポリエチレンやEVOHなどの素材は酸素のほとんどを透過させず、微生物の増殖を防ぐのに役立ちます。製造業者がアルミホイルなどの層を追加することで、こうした包装は有害な光の照射や温度の急激な変化からさらに効果的に遮断できるようになり、時間の経過とともに食品が劣化するのを防ぎます。この追加保護により、生産から店頭に並ぶまでの間、さまざまな気候や環境条件下でも食品の安全と新鮮さが保たれます。

主要な保護機能:密封、多層構造、改ざん検知デザイン

- 高周波シーリング 輸送中や取り扱い中の漏れに耐える気密性の高い閉鎖を実現

- 7層共押出フィルム 穿孔に対する耐性と高性能な蒸気・ガスバリア性を兼ね備える

- 改ざん検知ストリップ パッケージの完全性を視覚的に証明し、標準的な袋と比較してリコールリスクを41%削減(2023年食品保護レポート)

これらの統合された設計要素により、物理的な保護と消費者の信頼の両方が確保され、汚染リスクが最小限に抑えられます。

清浄室製造および自動化が衛生において果たす役割

ISOクラス8の清浄室での包装製造は、空気中の汚染物質を大幅に低減します。ロボットによるハンドリングシステムにより、密封前の袋への人的接触が排除され、微生物汚染のリスクが低下します。自動光学検査システムは5ミクロンという微小な欠陥を検出でき、検出率は93%に達し、手動の品質検査をはるかに上回り、一貫した衛生基準を保証します。

ケーススタディ:高機能バリア袋による腐敗事故の削減

冷凍魚介類のサプライヤーは、自動窒素充填機能付きの真空密封EVOHバリアバッグに切り替えた結果、製品ロスを62%削減しました。衛生的な包装設計により、6か月間の冷凍保存期間中も内部の雰囲気を安定的に維持でき、材料科学と精密製造技術が共同で食品の腐敗および安全リスクを低減できることを示しています。

食品安全規制および国際基準への適合

食品用安全包装材に関するFDA要件

FDAの21 CFR 174-179規制によると、食品に直接触れる袋は、中身に害を及ぼさない素材で作られていなければなりません。基本的に、これらの規則により、企業が人々が実際に遭遇する可能性のある条件(例えば、車内で高温にさらされたり、油分の多いスナックと一緒におかれた場合など)で包装材をテストすることが義務付けられ、化学物質が食品に移行するのを防いでいます。テストでは、材料が熱、柑橘類由来の酸、チーズ製品からの脂肪などに対してどの程度耐えられるかを評価します。具体例として、フィルムにベンゼン誘導体が0.5ppb(10億分の0.5)を超えて含まれている場合、ごく微量に思えますが非常に重要であるため、その素材は使用対象から除外されます。企業は外部の認定試験所による認証を受け、定期的に移行試験を実施して、私たちの食事に有害な物質が混入しないことを証明しなければなりません。

GFSI基準および国際的なコンプライアンス規範への適合

BRCGSやIFSなどの基準を含むグローバル食品安全イニシアチブ(GFSI)は、基本的に企業がFDAがFSMA規則で要求しているものと同様の危険分析を行うことを求めており、GFSI認証を受けた包装材を使用する企業は、非認証のブランドと比較して、交叉汚染に関する問題が約40%少ない傾向があります。また、これは書類上の話にとどまりません。これらの基準により、施設は年次検査を受けること、殺菌方法が実際に有効であることを確認すること、アレルゲンの取り扱いについて詳細な記録を残すことが求められます。この一連の要件は、欧州や日本など、食品安全法が極めて厳格に施行されている地域へ製品を出荷しようとする企業にとっては、事実上必須となっています。

包装工程におけるSQF認証とHACCPの統合

SQF認証を取得するには、包装工程にハザード分析重要管理点(HACCP)を完全に統合する必要があります。これには、フィルム保管時の熱封温度(最低121°C)や湿度レベルなど、重要なパラメーターの継続的な監視が含まれます。業界の実績データによると、自動化されたHACCPシステムを導入している施設では、99.8%の欠陥ゼロ生産が達成されています。

規制対応のためのサプライヤー承認および材料トレーサビリティ

最近、規制当局は食品包装袋に使用されるすべてのポリマーおよびインクについて、ロットレベルでの詳細な追跡を推奨しています。ブロックチェーン技術に基づくものであれ、単純なQRコードであれ、新しい追跡方法は汚染事故時のリコール対応時間を約70%短縮します。サプライヤーにとって、FDAのノーオブジェクションレター(No Objection Letter)の取得やEFSA基準の遵守はもはや任意ではなくなりました。昨年の『包装安全性レポート』によると、企業の約93%が潜在的な問題に先手を打って対処するため、自社内で3か月ごとに内部チェックを真剣に実施しています。

食品包装袋における安全な材料と汚染防止

食品用安全材料の選定:プラスチック、コーティング、ラミネート

優れた食品包装は耐久性が必要ですが、中身と反応しないよう化学的に中性を保つことも重要です。HDPEおよびPPプラスチックは、FDAの承認を受けており、湿気、油分、細菌に対して比較的高い耐性を持つため、最も一般的に使用されている素材です。最近では、酸性食品や油性物質による損傷を防ぐ特殊コーティングが包装に施されるなど、業界で興味深い進展が見られます。一部の製造業者は現在、ポリエステルフィルムとアルミホイルを積層したラミネート材を使用しています。これらの複合素材は、紫外線や酸素の透過を効果的に防ぎつつ、取り扱いや保管に適した柔軟性を維持する点で非常に優れています。

誤解を解く:プラスチック包装が果たす食品安全における真の役割

現代のプラスチック包装の設計は、消費者にとっての食品安全を確保することに重点を置いています。最近の食品接触用プラスチックのほとんどはBPAフリーであり、FDAの昨年のデータによるとその割合は約92%に達しており、多くの人々が抱く健康への懸念に対応しています。環境への影響については依然として議論が多くありますが、2023年のPackaging Digestの報告によれば、プラスチックの使用により食品ロスが約35%削減されていることが研究で示されています。これはプラスチックが汚染物質に対する効果的なバリアを形成するためです。たとえばポリマー内張り容器は、輸送および保管中にサルモネラ菌や大腸菌などの危険な細菌がサプライチェーン全体に広がるのを防ぐ点で、紙製品よりも優れた性能を発揮します。

材料の安全性試験および汚染防止のためのベストプラクティス

汚染制御を保証する3つの主要なプロトコル:

- 移行試験 : 熱や湿度などのストレス条件下で、食品との材料の相互作用を模擬します

- 第三者認証 : ISO 22000およびFSSC 22000規格への準拠を検証します

- クリーンルーム製造 : 生産中に空中微粒子を99.97%低減(GMPガイドライン2023)

視覚検査付き自動密封により5ミクロンまでの微小孔を検出し、品質保証における人的誤差を排除します。

高度な包装技術による shelf life の延長

気調包装(MAP)および真空密封の利点

改質気包装(MAP)は、酸素を窒素や二酸化炭素などのガスに置き換えることで機能します。この簡単な手法により、肉やチーズ製品の酸化を抑制し、細菌の増殖を約80%低減できます。また、真空シールはさらに一歩進んで空気を完全に除去する方法です。この方法により、コーヒー豆やナッツなどの乾燥食品が湿気を吸ったり害虫の発生を防ぐことができます。これらの保存技術を組み合わせることで、腐敗による食品ロスを大幅に削減できます。2023年にReFEDが発表した調査によると、小売業者はこの問題によって年間約180億ドルの損失が出ています。

データポイント:真空シール専用バッグは賞味期限を最大50%延長

研究により、真空シールバッグは食品の賞味期限を30~50%延長することが確認されています。例えば、新鮮なハーブは通常の包装では14日間保つところ、真空包装では21日間保ちます。また、真空包装された加工肉は脂質の酸化速度が50%遅くなることが示されています。

包装性能評価のための賞味期限試験方法

| テストタイプ | 目的 | 産業による採用 |

|---|---|---|

| 加速劣化試験 | 数週間の長期保管を模擬する | 製造業者の89% |

| 微生物チャレンジ | 病原体の増殖抑制を測定 | FDA規制遵守に必要 |

| ガス透過性分析 | 時間経過によるバリア完整性の検証 | 賞味期限研究の72% |

これらの方法により、包装の有効性と規制遵守に関するデータに基づいた意思決定が可能になります。

包装技術を製品タイプに適切にマッチング

| 食品カテゴリ | イデアル・テクノロジー | shelf lifeの延長 |

|---|---|---|

| 新鮮な野菜・果物 | 5~10%の酸素を含むMAP | 2~3倍の延長 |

| 冷凍肉 | 多層真空バッグ | 冷凍焼防止 |

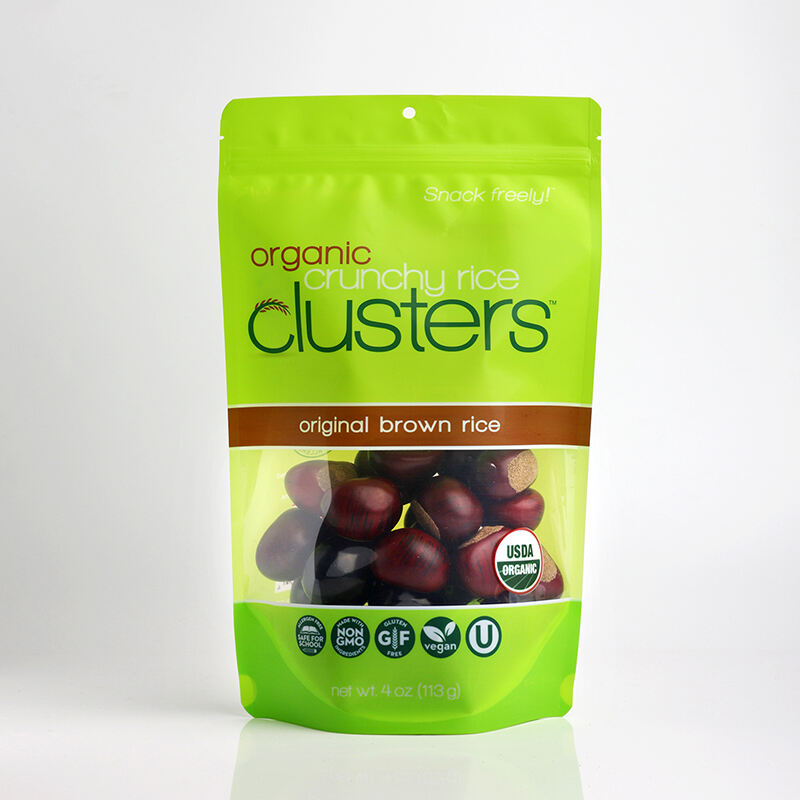

| 乾燥スナック | 窒素充填パウチ | 18か月以上 |

統合型酸素吸収剤を備えた能動包装は、安全性を損なうことなく性能を向上させ、さまざまな製品カテゴリーに応じた最適化されたソリューションを提供します。

食品包装用袋におけるスマートで持続可能な革新

リアルタイムの安全監視のためのスマートパッケージングの統合

今日の食品包装に組み込まれたスマートセンサーは、温度変化、包装内の酸素レベル、細菌の増殖兆候などを監視することで、製品の新鮮さを維持する状態を追跡しています。現在では、バッテリー不要のRFIDタグや、問題が発生した際に色が変わる特殊なラベル付きの包装も登場しています。昨年『Foods』ジャーナルに発表された研究によると、これらのスマートパッケージング技術により、農場から食卓までの配送プロセス全体を通じてリアルタイムの情報を提供できるため、短期間で劣化する商品の食品ロスが約18~23%削減されました。例えば、果物の熟成を早めるエチレンガスを吸収する特殊フィルムや、輸送中に肉が適切な温度で保管されているかを示す小型インジケーターなどがあります。こうした革新により、スーパーマーケットやレストランは見た目が期限切れのように見えてもまだ食べられる食品を廃棄する必要がなくなります。

リサイクルポリマーとバージンポリマー:持続可能性と安全性のバランス

より多くの企業がグリーンイニシアチブの一環として、真新しいプラスチックではなく、消費者使用後のリサイクル素材(PCR)へとシフトしています。昨年のPlastics Europeのデータによると、PCRへの切り替えにより埋立ごみを約34%削減できるとのことです。しかし、問題もあります。これらのリサイクル素材は食品に直接触れる用途に使用する前に、非常に厳しい洗浄プロセスを必要とします。朗報は、最新の選別技術の進歩により、いくつかの施設では汚染レベルを100万あたり50未満に抑えた食品用安全リサイクルプラスチックを製造できるようになったことです。これにより、包装されたスナックや冷凍食品などには十分対応できます。それでも、多汁な果物や酸味の強いソースの場合は、メーカーが包装内の内張りにバージンプラスチックを使い続けざるを得ないのが現状です。食品の安全性に関する規制がそれを許可しないためであり、すべてをリサイクルしたいという願いと同時に消費者の健康を守るという点でジレンマが生じています。